【導(dǎo)讀】在新能源汽車電機(jī)控制器中,因獨(dú)石電容(MLCC)壽命估算偏差導(dǎo)致的批次召回事件屢見(jiàn)不鮮——某車企因未考慮電壓波動(dòng)影響,實(shí)測(cè)電容壽命僅為理論值的30%,最終付出1.2億元代價(jià)。MLCC的壽命不僅關(guān)乎電子系統(tǒng)的可靠性,更直接影響企業(yè)的質(zhì)量成本。本文通過(guò)拆解溫度、電壓、濕度三大力學(xué)模型,結(jié)合車規(guī)、工業(yè)、5G等典型場(chǎng)景,提供一套可落地的壽命計(jì)算與優(yōu)化方法論。

在新能源汽車電機(jī)控制器中,因獨(dú)石電容(MLCC)壽命估算偏差導(dǎo)致的批次召回事件屢見(jiàn)不鮮——某車企因未考慮電壓波動(dòng)影響,實(shí)測(cè)電容壽命僅為理論值的30%,最終付出1.2億元代價(jià)。MLCC的壽命不僅關(guān)乎電子系統(tǒng)的可靠性,更直接影響企業(yè)的質(zhì)量成本。本文通過(guò)拆解溫度、電壓、濕度三大力學(xué)模型,結(jié)合車規(guī)、工業(yè)、5G等典型場(chǎng)景,提供一套可落地的壽命計(jì)算與優(yōu)化方法論。

一、獨(dú)石電容的失效機(jī)制與壽命定義

MLCC的壽命終點(diǎn)通常定義為容值衰減超過(guò)20%或絕緣電阻下降至初始值的10% ,其核心失效誘因包括:

1. 介質(zhì)老化:鈦酸鋇(BaTiO?)晶格在高溫高電場(chǎng)下發(fā)生離子位移,介電常數(shù)(εr)下降。

2. 電極劣化:鎳/銅電極在濕度滲透下氧化,等效串聯(lián)電阻(ESR)上升。

3. 機(jī)械應(yīng)力:溫度循環(huán)導(dǎo)致陶瓷-電極界面開(kāi)裂,容值驟降。

行業(yè)標(biāo)準(zhǔn)參考:

●AEC-Q200:車規(guī)MLCC需通過(guò)1000次-55℃~150℃溫度循環(huán)測(cè)試,容值漂移≤15%。

●JEDEC JESD22-A108:高溫工作壽命測(cè)試(85℃/額定電壓,1000小時(shí))容變≤10%。

二、壽命計(jì)算的核心模型與公式推導(dǎo)

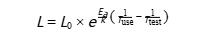

1. 溫度驅(qū)動(dòng)的Arrhenius模型

Arrhenius方程量化了溫度對(duì)化學(xué)反應(yīng)速率的加速作用,適用于MLCC介質(zhì)老化壽命預(yù)測(cè):

:標(biāo)準(zhǔn)測(cè)試條件下的壽命(如125℃/2000小時(shí))。

Ea :激活能(X7R介質(zhì)1.0~1.2 eV,C0G介質(zhì)1.5 eV)。

、Ttest :實(shí)際工作溫度與測(cè)試溫度(單位:開(kāi)爾文)。

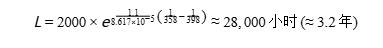

計(jì)算案例:

某X7R電容標(biāo)稱壽命2000小時(shí)(125℃),在85℃環(huán)境工作時(shí):

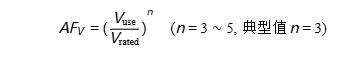

2. 電壓加速因子(Voltage Acceleration Factor)

當(dāng)工作電壓超過(guò)額定值的50%時(shí),電壓應(yīng)力顯著縮短壽命:

修正壽命:

示例:

某50V電容實(shí)際工作電壓40V(80%額定值),則:

![]()

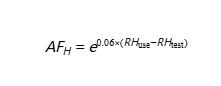

3. 濕度影響的Peck模型

高濕度環(huán)境引入離子遷移風(fēng)險(xiǎn),加速因子公式為:

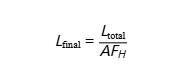

聯(lián)合模型:

案例:

若上述電容在濕度60%環(huán)境下工作(測(cè)試濕度50%):

![]()

三、典型場(chǎng)景下的壽命預(yù)測(cè)與優(yōu)化

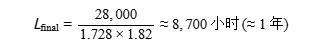

場(chǎng)景1:新能源汽車電機(jī)控制器(高應(yīng)力環(huán)境)

● 條件:溫度105℃、電壓波動(dòng)±20%、濕度60%RH。

● 輸入?yún)?shù):

● 標(biāo)稱壽命:125℃/2000小時(shí)(X7R介質(zhì),Ea=1.1eV)。

● AFV=(1.2)3=1.728,AFH=1.82。

● 計(jì)算結(jié)果:

● 優(yōu)化策略:

● 選用150℃高溫型號(hào)(如TDK C5750X7R2A105M),壽命提升至2.3年。

● 增加電壓緩沖電路,限制波動(dòng)范圍至±10%。

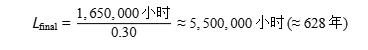

場(chǎng)景2:5G基站射頻電源模塊(低應(yīng)力環(huán)境)

● 條件:溫度70℃、電壓穩(wěn)定(30%額定值)、濕度30%RH。

● 輸入?yún)?shù):

● 標(biāo)稱壽命:125℃/5000小時(shí)(C0G介質(zhì),Ea=1.5eV)。

● AFV≈0AFV≈0,AFAFH=e0.06×(30?50)≈0.30。

●計(jì)算結(jié)果:

●結(jié)論:C0G電容在低應(yīng)力場(chǎng)景下壽命遠(yuǎn)超設(shè)備服役周期(10~15年)。

四、國(guó)內(nèi)外廠商壽命指標(biāo)對(duì)比與選型建議

選型要?jiǎng)t:

●車規(guī)級(jí):優(yōu)先選擇TDK、Murata,標(biāo)稱壽命≥2000小時(shí),降額至50%使用。

●成本敏感型:風(fēng)華高科X7R系列可滿足一般工業(yè)需求,需加強(qiáng)濕度防護(hù)。

五、壽命驗(yàn)證實(shí)驗(yàn)與失效分析

1. 高溫加速老化測(cè)試:

●條件:125℃、1.5倍額定電壓,持續(xù)1000小時(shí)。

●合格標(biāo)準(zhǔn):容值變化≤10%,IR≥1000 MΩ。

2. 溫濕度偏壓(THB)測(cè)試:

●條件:85℃/85% RH,額定電壓,1000小時(shí)。

●驗(yàn)收指標(biāo):無(wú)短路,容漂≤15%。

結(jié)語(yǔ):構(gòu)建可靠性優(yōu)先的設(shè)計(jì)思維

獨(dú)石電容的壽命預(yù)測(cè)絕非簡(jiǎn)單的公式套用,而是需要融合物理模型、場(chǎng)景參數(shù)與實(shí)驗(yàn)驗(yàn)證的系統(tǒng)工程。工程師應(yīng):

●在設(shè)計(jì)中明確溫度、電壓、濕度三大約束邊界;

●通過(guò)降額設(shè)計(jì)(電壓≤50%、溫度≤80%額定值)降低失效風(fēng)險(xiǎn);

●對(duì)國(guó)產(chǎn)替代方案實(shí)施加速老化測(cè)試與批次抽檢。

隨著AI仿真技術(shù)的發(fā)展,未來(lái)可通過(guò)數(shù)字孿生模型實(shí)時(shí)預(yù)測(cè)MLCC壽命,為智能運(yùn)維提供數(shù)據(jù)支撐。唯有將理論計(jì)算與工程實(shí)踐深度結(jié)合,方能實(shí)現(xiàn)電子系統(tǒng)全生命周期的可靠性與經(jīng)濟(jì)性雙贏。

推薦閱讀:

獨(dú)石電容技術(shù)全景解析——從成本到選型的工程實(shí)踐指南

電子系統(tǒng)設(shè)計(jì)必讀——基準(zhǔn)電壓源選型指南

基于龍芯1D的智能水表,無(wú)機(jī)械結(jié)構(gòu)+NB-IoT遠(yuǎn)程監(jiān)測(cè)技術(shù)解析

安森美SiC Cascode技術(shù):共源共柵結(jié)構(gòu)深度解析